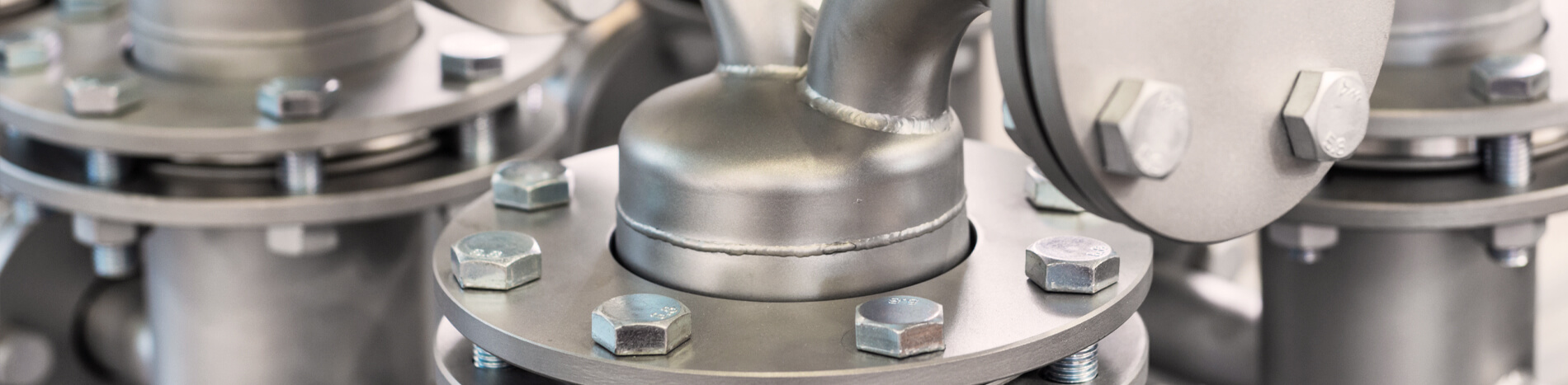

Çelik flanşlar, endüstriyel uygulamalarda sıklıkla kullanılan ve bağlantı elemanları arasında önemli bir yere sahip olan bileşenlerdir. Dayanıklılıkları, farklı ölçü ve ağırlık seçenekleri ile çeşitli sektörlerin vazgeçilmezleri arasında yer alır.

Çelik Flanş Nedir?

Çelik flanş, boruların, valflerin, pompaların ve diğer ekipmanların birbirine bağlanması veya sabitlenmesi için kullanılan dairesel bir bağlantı elemanıdır. Genellikle çelikten üretildiği için dayanıklılığı ve uzun ömrü ile öne çıkar. Çelik flanşların yapısı, kullanıldığı uygulamaya bağlı olarak farklı ölçüler ve çelik flanş ağırlıkları çerçevesinde tasarlanır.

Bu flanşlar, boru hatlarının kolay sökülmesi ve bakımı için önemli bir fonksiyona sahiptir. Endüstriyel tesislerde, petrol ve doğalgaz şirketlerinde, kimyasal fabrikalarda ve enerji santrallerinde yaygın olarak kullanılır. Çelik flanşlar, çelik flanş ölçüleri ve ağırlıklarına göre özelleştirilerek çeşitli projelerde tercih edilir.

Çelik Flanş Hangi Amaçla Kullanılır?

Çelik flanşın temel kullanım amaçları şu şekilde sıralanabilir:

- Bağlantı Elemanı: Boru hatlarını birbirine bağlamak için kullanılır. Çelik flanşın sağladığı sağlam bağlantılar, sıvı ve gaz akışını güvenli bir şekilde yönlendirmeye yardımcı olur.

- Bakım Kolaylığı: Sistemlerin sökülmesi gerektiğinde flanşlar, montaj ve demontaj özellikleri ile zaman tasarrufu sağlar. Bu özellik, bakım ve onarım işlemlerinde önemlidir.

- Sızdırmazlık: Doğru montajlandığında çelik flanşlar, sızdırmazlık konusunda üstün performans sunar. Bu, petrol, gaz ve kimyasal taşımacılığı gibi hassas işlevlerde kritik bir özelliktir.

- Yük Taşıma Kapasitesi: Çelik flanşların dayanıklılığı ve yük taşıma kapasitesi, ağır ekipman ve boru sistemlerinin güvenli bir şekilde desteklenmesini sağlar.

- Esneklik: Farklı çelik flanş ölçüleri ve ağırlıkları, çeşitli uygulamalara uyum sağlayacak şekilde tasarlanabilir.

Çelik Flanşların Türleri Nelerdir?

Çelik flanşlar, kullanım alanlarına ve üretim şekillerine göre çeşitlilik gösterir. Çelik flanş çeşitlerinden bazıları şunlardır:

- Kaynak Boyunlu Flanş (Welding Neck Flange): Bu flanşlar, yüksek basınç ve sıcaklıklı uygulamalar için uygundur. Kaynak yapılarak monte edilir ve yüksek dayanıklılık sağlar.

- Slip-On Flanş: Montajı kolay ve ekonomiktir. Boruların üzerine kaydırılıp kaynaklanarak sabitlenir. Orta basınçlı uygulamalarda kullanılır.

- Kör Flanş (Blind Flange): Boru hatlarını kapatmak için kullanılır. Akışı tamamen durdurmak gerektiği durumlarda tercih edilir.

- Dış Dişli ve İç Dişli Flanş (Threaded Flange): Vida dışına sahip bu flanşlar, kaynak gerektirmeyen uygulamalarda kullanılır.

- Lap Joint Flange: Bu flanş türü, esnek ve kolay montaj özellikleri ile bilinir. Hareketli yapısı sayesinde boru hatlarında ayarlanabilir bağlantılar sağlar.

- Kama Flanş (Socket Weld Flange): Daha küçük çapta borular için uygundur. Yüksek basınçlı uygulamalarda tercih edilir.

Çelik Flanş Üretiminde Hangi Malzemeler Kullanılır?

Çelik flanşların dayanıklı ve uzun ömürlü olması için üretimlerinde belirli malzemeler tercih edilir. Bu malzemeler şunları içerir:

- Karbon Çelik: Yüksek dayanıklılığı ve ekonomikliği ile en yaygın tercih edilen malzemedir. Farklı çelik flanş ağırlıkları ve ölçülerine uygun olarak tasarlanabilir.

- Paslanmaz Çelik: Korozyona dayanıklılığı sayesinde kimyasal ve denizcilik uygulamalarında tercih edilir.

- Alaşım Çelik: İleri teknoloji gerektiren uygulamalar için kullanılır. İçerdiği krom, nikel ve molibden gibi elementler dayanıklılığı artırır.

- Dökme Çelik: Orta dayanıklılık gerektiren uygulamalar için ekonomik bir seçenektir.

- Dövme Çelik: Yüksek basınç ve sıcaklık dayanımı ile kritik endüstriyel uygulamalarda kullanılır.

Çelik Flanşların Dayanıklılığını Artırmak İçin Hangi Yöntemler Uygulanır?

Çelik flanşların dayanıklılığını ve performansını artırmak için aşağıdaki yöntemler uygulanabilir:

- Isı İşlemleri: İşlenmiş çeliğin mukavemetini ve sertliğini artırmak için kullanılır. İşlem sırasında tavlama, sertleştirme veya temperleme uygulanabilir.

- Kaplama: Korozyon ve aşınmaya karşı dayanıklılığı artırmak için çelik flanşlar genellikle galvanizleme veya paslanmaz kaplama işlemlerine tabi tutulur.

- Kaynak Kalitesi: Flanşın borularla bağlantı yerlerindeki kaynak kalitesi, dayanıklılığı doğrudan etkiler. Bu nedenle, profesyonel bir kaynak işlemi önemlidir.

- Tasarım Optimizasyonu: Flanşların tasarımı, ölçülerine ve ağırlıklarına uygun olarak optimize edilerek dayanıklılık artırılabilir.

- Dövme Yöntemi: Dövme flanşların dayanıklılığını ve yapısal bütünlüğünü geliştirir.

- Test ve Kontroller: Çelik flanşların üretim aşamasında tahribatlı ve tahribatsız testlerle kalite kontrolü sağlanır.

Çelik flanşların dayanıklı yapısı, farklı çelik flanş ölçüleri ve ağırlıkları ile çeşitli uygulamaların önemli bir parçası haline gelmiştir. Uygulanan üretim yöntemleri ve özelleştirilebilir özellikleri sayesinde endüstriyel çözümler sunmaya devam etmektedir.

Çelik Flanşların Kullanıldığı Endüstriler

Çelik flanşlar, dayanıklılıkları ve güvenilir bağlantılar sağlamaları nedeniyle pek çok endüstride yaygın olarak kullanılmaktadır. Özellikle petrol ve gaz, kimya, enerji, gemi inşa, su arıtma tesisleri ve otomotiv sektörleri çelik flanşların en sık tercih edildiği alanlardır.

Petrol ve gaz endüstrisinde, çelik flanşlar boru hatlarının birleşim noktalarında sızdırmazlık sağlamak için kullanılır. Çelik flanş ağırlıkları ve dayanıklılıkları, yüksek basınçlı ve aşındırıcı sıvılara karşı üstün performans göstermelerine olanak tanır. Kimya endüstrisinde ise çelik flanşlar, korozif kimyasallara dayanıklı yapıları sayesinde güvenilir bağlantılar sunar.

Enerji sektöründe, özellikle termik santraller ve yenilenebilir enerji sistemlerinde çelik flanş ölçüleri farklı uygulamalara uygun şekilde tasarlanır. Gemi inşa endüstrisinde, çelik flanşlar boru sistemlerinin deniz şartlarına dayanıklı olmasını sağlar. Su arıtma tesislerinde ise çelik flanşlar, suyun temizleme ve dağıtım süreçlerinde kullanılan boruların birleştirilmesinde kritik rol oynar.

Çelik Flanş Montajında Dikkat Edilmesi Gereken Hususlar

Çelik flanşların montajında dikkat edilmesi gereken bazı önemli noktalar bulunmaktadır. Doğru montaj yapılmadığında, bağlantılarda sızıntılar veya mekanik arızalar meydana gelebilir. İşte montaj sırasında dikkat edilmesi gereken temel hususlar:

- Yüzey Temizliği: Montajdan önce çelik flanş yüzeylerinin temiz ve düzgün olması önemlidir. Yüzeydeki toz, kir veya pas, sızdırmazlık performansını olumsuz etkileyebilir.

- Doğru Çelik Flanş Ölçüleri: Kullanılacak flanşın ölçüleri ve standartları, sistem gereksinimlerine uygun olmalıdır. Yanlış ölçüler, bağlantının güvenliğini tehlikeye atabilir.

- Cıvata Sıkma Sırası: Flanş bağlantısında kullanılan cıvatalar, belirli bir sıraya göre ve eşit bir şekilde sıkılmalıdır. Bu, eşit dağıtılmış bir basınç sağlar ve sızdırmazlık elemanlarının zarar görmesini önler.

- Contaların Kontrolü: Çelik flanş montajında kullanılan contaların doğru yerleştirilmesi ve sağlam olması gerekir. Contaların hasarlı veya yanlış boyutta olması, sızıntılara yol açabilir.

- Tork Ayarları: Cıvataların sıkma torku, üreticinin belirttiği değerlere uygun olmalıdır. Aşırı sıkma veya yetersiz sıkma, flanş bağlantısının performansını düşürebilir.

- Montaj Sonrası Testler: Montaj işlemi tamamlandıktan sonra bağlantılar mutlaka sızdırmazlık ve dayanıklılık testlerine tabi tutulmalıdır. Bu, olası sorunları önceden tespit etmek için önemlidir.

Çelik Flanşların Boyutları ve Standartları Nasıl Belirlenir?

Çelik flanş ölçüleri ve standartları, uygulama gereksinimlerine göre belirlenir. Çelik flanşların boyutları ve teknik özellikleri genellikle aşağıdaki faktörlere dayanır:

- Basınç Sınıfı: Çelik flanşların dayanması gereken basınç miktarı, boyutlarının ve malzeme kalitesinin belirlenmesinde kritik bir faktördür. Basınç sınıfları genellikle ANSI, ASME, DIN ve EN gibi uluslararası standartlarla tanımlanır.

- Nominal Boru Çapı (NB): Çelik flanş ölçüleri, bağlanacağı borunun nominal çapına göre seçilir. Bu, doğru bağlantı sağlamanın temelidir.

- Delik Çapı ve Delik Sayısı: Flanş üzerindeki deliklerin çapı ve sayısı, standartlara uygun olarak tasarlanır. Bu özellikler, flanşın kullanılacağı boru hattının cıvata bağlantılarına uyum sağlamasını garantiler.

- Malzeme Kalitesi: Çelik flanşların malzeme kalitesi, uygulamanın gereksinimlerine uygun olmalıdır. Yüksek basınçlı ve sıcaklık değişimlerinin sık yaşandığı ortamlarda, daha dayanıklı malzemeler tercih edilir.

- Standartlara Uyum: Çelik flanşlar genellikle ASME B16.5, DIN 2633, EN 1092-1 gibi uluslararası standartlara göre üretilir. Bu standartlar, boyut, basınç sınıfı ve malzeme gereksinimlerini tanımlar.

Çelik Flanş Seçerken Hangi Teknik Özellikler Önemlidir?

Çelik flanş seçiminde dikkat edilmesi gereken teknik özellikler, uygulamanın gereksinimlerine ve çalışma ortamına bağlıdır. Aşağıda, çelik flanş seçiminde göz önünde bulundurulması gereken önemli kriterler yer almaktadır:

- Basınç ve Sıcaklık Dayanımı: Çelik flanş ağırlıkları ve malzeme kalitesi, kullanılacağı sistemin basınç ve sıcaklık değerlerine dayanıklı olmalıdır.

- Malzeme Türü: Flanşın imalatında kullanılan çelik türü, korozif ortamlara veya yüksek sıcaklıklara dayanacak şekilde seçilmelidir. Örneğin, paslanmaz çelik flanşlar kimyasal ve deniz ortamlarında tercih edilir.

- Standart Uyumluluğu: Seçilecek çelik flanşın uluslararası standartlara uygunluğu kontrol edilmelidir. Bu, montaj sırasında uyumluluk sorunlarını önler.

- Boyut ve Ağırlık: Çelik flanş ölçüleri, boru hattının gereksinimlerine uygun olmalıdır. Ayrıca, flanş ağırlıkları taşınabilirlik ve montaj kolaylığı açısından da önemlidir.

- Sızdırmazlık Performansı: Flanş bağlantısında kullanılan contalar ve sıkma elemanlarının performansı, sızdırmazlık açısından değerlendirilmelidir.

- Maliyet ve Temin Süresi: Çelik flanşın maliyeti ve tedarik süresi, projelerin zamanında tamamlanması açısından dikkate alınmalıdır.

Çelik Flanş İmalat Sürecinde Karşılaşılan Zorluklar

Çelik flanş imalatı, yüksek hassasiyet ve kalite standartları gerektirir. Üretim sürecinde karşılaşılan başlıca zorluklar şunlardır:

- Malzeme Seçimi: Uygun malzemenin seçilmesi, flanşın dayanıklılığı ve performansı için kritik öneme sahiptir. Yanlış malzeme seçimi, ürünün ömrünü kısaltabilir.

- Boyutlandırma Hassasiyeti: Çelik flanş ölçüleri, milimetrik hassasiyetle üretilmelidir. Küçük bir hata bile montaj sırasında büyük sorunlara yol açabilir.

- Isıl İşlem Süreçleri: Flanşın mukavemetini artırmak için uygulanan ısıl işlem süreçleri, doğru sıcaklık ve süre ayarlarını gerektirir. Bu süreçlerde yapılan hatalar, malzeme yapısında zayıflıklara neden olabilir.

- Yüzey Kalitesi: Çelik flanş yüzeylerinin düzgün ve pürüzsüz olması gerekir. Yüzeydeki kusurlar, bağlantı performansını olumsuz etkileyebilir.

- Standartlara Uyum: Üretim sürecinde, uluslararası standartlara tam uyum sağlanması gerekir. Standartlara uygun olmayan üretim, ürünün kullanılabilirliğini sınırlayabilir.

- Maliyet ve Zaman Yönetimi: Çelik flanş üretimi, yüksek maliyetli bir süreç olabilir. Aynı zamanda, müşterilerin taleplerine uygun olarak hızlı teslimat sağlamak da zorluk oluşturabilir.

Çelik flanşlar, endüstriyel bağlantı elemanları olarak geniş kullanım alanına sahiptir. Lazer kesim teknolojisiyle yüksek hassasiyetle işlenen çelik flanşlar, her türlü projede mükemmel uyum sağlar. Deha Metal olarak, lazer kesimle çelik flanş üretiminde kaliteyi ve dayanıklılığı ön planda tutarak çözümler sunuyoruz.

Çelik flanşların doğru seçimi ve montajı, endüstriyel uygulamaların güvenliği ve verimliliği açısından büyük önem taşır. Çelik flanş ağırlıkları, ölçüleri ve teknik özellikleri, her projenin gereksinimlerine uygun şekilde değerlendirilmelidir. Üretim süreçlerinde karşılaşılan zorluklar, deneyimli üreticiler ve kalite kontrol önlemleri sayesinde minimize edilebilir. Böylece, çelik flanşlar uzun ömürlü ve güvenilir bir çözüm olarak endüstriyel sistemlerde yerlerini alır.

EN

EN