Metal işleme sektöründe sıklıkla duyulan bir terim olan abkant büküm, endüstriyel üretim süreçlerinde büyük bir öneme sahiptir. Metal levhaların hassas bir şekilde şekillendirilmesini sağlayan bu yöntem, hem tasarım özgürlüğü sunar hem de üretim maliyetlerini azaltır.

Abkant Büküm Nedir?

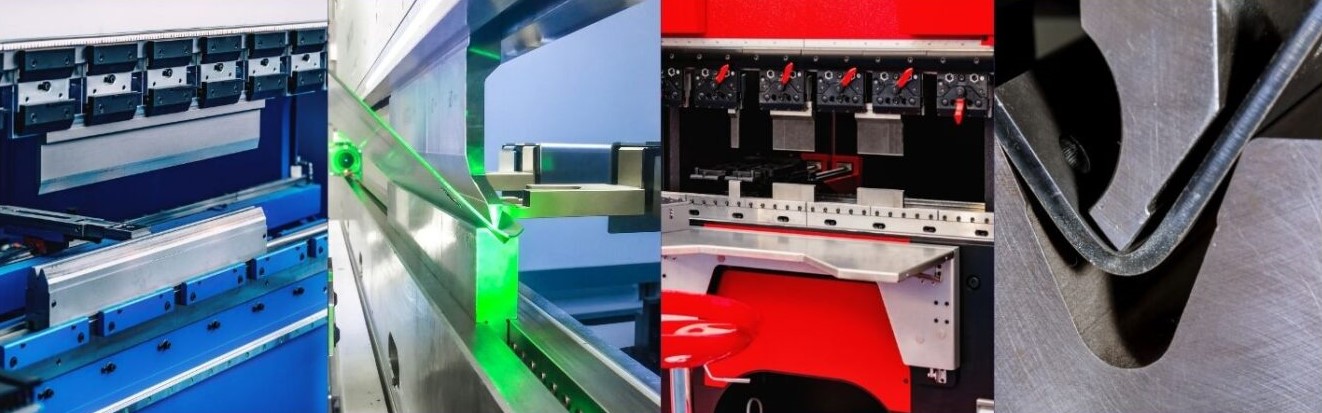

Abkant büküm, metal levhaların belirli açılarda ve ölçülerde bükülerek şekillendirilmesi işlemine verilen isimdir. Bu işlem, "abkant" adı verilen özel makineler kullanılarak gerçekleştirilir. Abkant makineleri, üst ve alt kalıplar yardımıyla metali sıkıştırarak istenilen açıda ve şekilde büküm yapılmasını sağlar. Bu yöntem, özellikle sac levhaların işlenmesi için tercih edilen bir yöntemdir.

Abkant büküm nedir sorusuna bir başka açıdan bakıldığında, bu işlemin metal işleme sektöründe standart ve hassas çözümler sunduğu görülür. İnşaat, otomotiv, beyaz eşya, elektronik ve birçok farklı sektörde kullanılan bu yöntem, üretimde önemli bir rol oynar.

Abkant Büküm Nasıl Yapılır?

Abkant büküm işlemi, birkaç temel adımdan oluşur. İşte abkant büküm sürecinin nasıl yapıldığını açıklayan aşamalar:

1. Tasarım ve Planlama

Abkant büküm işlemi, tasarım ve planlama aşamasıyla başlar. Ürünün son şekli ve boyutları CAD (Computer-Aided Design) programları kullanılarak çizilir. Bu aşamada, büküm açısı, büküm uzunluğu ve diğer detaylar netleştirilir.

2. Malzeme Seçimi

İşlemde kullanılacak sac levha nın türü ve kalınlığı, büküm işleminin başarısını etkileyen önemli faktörlerdir. Çelik, alüminyum, paslanmaz çelik gibi malzemeler, abkant büküm için yaygın olarak kullanılır.

3. Kalıp ve Makine Ayarları

Abkant büküm makineleri, işlem yapılacak malzemenin özelliklerine göre ayarlanır. Üst ve alt kalıplar, tasarıma uygun şekilde seçilir ve büküm basıncı ayarlanır. Bu ayarlar, işlemin doğruluğunu doğrudan etkiler.

4. Büküm İşlemi

Malzeme, abkant makinesine yerleştirilir ve üst kalıp tarafından belirlenen açıyla bükülür. Operatör, işlemi kontrol ederek bükümün doğruluğunu sağlar. CNC abkant makineleri kullanıldığında, bu süreç otomatik ve yüksek hassasiyetle gerçekleştirilir.

5. Kontrol ve Son İşlemler

Büküm işlemi tamamlandıktan sonra ürün, ölçüm cihazlarıyla kontrol edilir. Gerekirse ek işlemler uygulanır ve ürün son kullanıma hazır hale getirilir.

Abkant Büküm İşlemi Süreçleri

Abkant büküm işlemi, her aşamasında dikkat ve uzmanlık gerektiren bir süreçtir. Bu sürecin aşamaları şu şekilde özetlenebilir:

- Hazırlık: Malzemenin temizliği ve ölçümleri yapılır.

- Programlama: CNC makinelerde, işlem için gerekli kodlar ve programlar hazırlanır.

- Prototip Üretimi: İlk ürünün test amaçlı üretilmesiyle işlemin doğruluğu kontrol edilir.

- Üretim: Seri üretim aşamasında, aynı kalite standartlarında ürünler üretilir.

- Denetim: Üretilen parçalar, kalite kontrol süreçlerinden geçirilir.

Bu süreçler, ürünün kalitesini ve kullanım ömrünü doğrudan etkiler. Doğru planlama ve uygulama, abkant büküm işleminin başarısında kritik bir rol oynar.

Abkant Büküm Teknikleri Nelerdir?

Abkant büküm işlemi sırasında farklı teknikler kullanılabilir. Bu teknikler, ürünün tasarımına ve kullanım amacına göre değişiklik gösterebilir. İşte en yaygın kullanılan abkant büküm teknikleri:

1. Hava Bükme

Hava bükme, malzemenin üst kalıp tarafından alt kalıba doğru bastırılarak büküldüğü bir tekniktir. Bu yöntemde, malzeme tamamen kalıpların arasında sıkıştırılmaz. Dolayısıyla, büküm açısı, makinenin ayarlarına göre değiştirilebilir.

2. Tamp Bükme

Bu teknikte, metal levha alt kalıpla tamamen temas halindedir ve üst kalıp, malzemeyi alt kalıbın şekline göre bükmektedir. Daha hassas ve kesin sonuçlar elde etmek için tercih edilir.

3. Eğimli Bükme

Eğimli bükme, metal levhaların belirli bir eğim açısında şekillendirilmesi için kullanılır. Özellikle kompleks tasarımlar için uygundur.

4. Sıralı Büküm

Bu yöntem, metal levhanın birden fazla büküm noktası olduğu durumlarda kullanılır. Parçanın her bir bölgesi sırayla işlenerek istenilen son şekil oluşturulur.

Abkant Bükmenin Faydaları Nelerdir?

Abkant büküm işleminin üretim süreçlerine sağladığı birçok avantaj bulunmaktadır. İşte bu yöntemin faydalarından bazıları:

1. Hassasiyet ve Kalite

CNC kontrollü abkant makineleri, yüksek hassasiyetle çalışır ve her seferinde aynı standartlarda ürünler üretir. Bu da ürünlerin kalitesini artırır.

2. Tasarruf

Abkant büküm, malzeme israfını en aza indirir ve üretim maliyetlerini düşürür. Ayrıca, hızlı üretim süreleri sayesinde zaman tasarrufu sağlar.

3. Esneklik

Bu yöntem, farklı tasarımlara ve karmaşık şekillere kolayca adapte olabilir. Metal levhalar, çeşitli açılarda ve formlarda bükülebilir.

4. Geniş Uygulama Alanı

Abkant büküm, inşaat, otomotiv, havacılık, elektronik gibi birçok sektörde kullanılabilir. Bu çok yönlülük, yöntemi oldukça değerli kılar.

5. Dayanıklılık

Abkant büküm, metal levhaların yapısal bütünlüğünü korur ve dayanıklı ürünler elde edilmesini sağlar. Bu da uzun ömürlü ve güvenilir parçaların üretimine olanak tanır.

Abkant Büküm Kullanım Alanları Nelerdir?

Abkant büküm, metal parçaların hassas bir şekilde bükülmesini sağlayan önemli bir üretim yöntemidir. Sanayinin çeşitli alanlarında genellikle sac metallerin bükülerek şekillendirilmesi için kullanılır.

Abkant bükümün kullanım alanları şu şekilde özetlenebilir:

- Otomotiv Endüstrisi: Araç şasileri, kaporta parçaları ve motor bölümündeki parçaların şekillendirilmesinde yaygın olarak kullanılır.

- Havacılık ve Savunma Sanayi: Yüksek hassasiyet gerektiren parçaların üretiminde çok önemlidir. Uçak gövdeleri, kanatlar ve diğer bölümler genellikle abkant büküm ile şekillendirilir.

- Mobilya ve Dekorasyon: Metal mobilyaların ve dekoratif parçaların tasarımında kullanılır.

- Elektrik ve Elektronik: Elektrik panoları, raf sistemleri ve muhafaza kutuları genellikle abkant büküm yöntemiyle üretilir.

- Beyaz Eşya: Çamaşır makineleri, buzdolabı ve fırınlar gibi beyaz eşya parçalarının şekillendirilmesinde tercih edilir.

Sac Bükme İçin Mekanik ve Hidrolik Abkant Büküm Nasıl Kullanılır?

Mekanik Abkant Büküm Mekanik abkant büküm makineleri, enerji verimliliği ve hızlı çalışma özellikleriyle bilinir. Bu makinelerde:

- Tork iletim sistemi kullanılarak hareket sağlanır.

- Büyük miktarlarda üretim gereken durumlarda tercih edilir.

- Mekanik abkant makinelerinde, daha az karmaşık büküm projeleri daha hızlı şekilde tamamlanabilir.

Hidrolik Abkant Büküm Hidrolik sistemle çalışan abkant makineleri, daha yüksek hassasiyet gerektiren çalışmalarda öne çıkar. Bu makinelerde:

- Hidrolik silindirler yardımıyla hareket üretilir.

- Daha karmaşık ve çoklu büküm işlemleri kolaylıkla yapılabilir.

- Yüksek gücün gerekmesi durumunda tercih edilir.

Hidrolik abkant makinelerinin büyük avantajı, hassas ölçülerle çalışabilmelidir. Bu da abkant büküm nedir sorusuna verilen en çok öne çıkan cevaplardandır.

Abkant İle Metal Bükme Sonrası Şekillendirme Nasıl Olur?

Metal bükme işlemi sonrası, şu adımlar izlenir:

- Şekillendirmenin Kontrolü: Yapılan bükümün projeye uygunluğu kontrol edilir. Özellikle hidrolik abkant makineleri ile elde edilen hassasiyetten emin olunur.

- Yüzey Düzeltme: Bükme işlemi sonrası oluşan herhangi bir deformasyon ya da pürüzlülük düzeltilir. Bu işlem genellikle tıraşlama ya da zımparalama ile yapılır.

- Son Kontroller: Parça, çizimlere ve ölçülere uygun olup olmadığına dair son kontrol aşamasından geçer.

- Ek İşlemler: Metal parça boyama, kaynak yapma veya montaj gibi ek işlemlerle tamamlanabilir.

Abkant Bükme Hangi Boyutta Alınmalıdır?

Bir abkant makinesi alırken dikkat edilmesi gereken önemli faktörlerden biri boyut ve kapasitedir. Bu, abkant büküm nedir ve neden önemlidir sorusuna da cevap verir:

- Parça Boyutları: İşleyeceğiniz metal parçaların uzunluğu, makinenin genişliğini belirleyecektir.

- Malzeme Kalınlığı: Kalın ve dayanıklı malzemelerle çalışıyorsanız, makinenizin tonajı yüksek olmalıdır.

- Hassasiyet Gereksinimi: Hassas ölçülerle çalışılıyorsa, hidrolik abkant makineleri daha uygun bir tercih olacaktır.

Makine boyutu seçilirken, mevcut çalışma alanı ve üretim hacmi de dikkate alınmalıdır.

Abkant Bükme Yapısının Özellikleri Nasıl Olmalıdır?

Bir abkant makinesi seçerken yapısında bulunması gereken özellikler şunlardır:

- Sağlamlık ve Dayanıklılık: Makinenin gövdesi yüksek dayanıklılıkla tasarlanmalıdır. Bu, makinenin uzun ömürlü olmasını sağlar.

- Hassasiyet: Özellikle hidrolik modellerde, hassas ölçüm yapabilme yeteneği çok önemlidir.

- Otomasyon Seçenekleri: CNC kontrol sistemleri gibi otomasyon unsurlarına sahip olması, işlem verimliliğini arttırır.

- Kullanım Kolaylığı: Operatörlerin kolayca yönetebileceği bir tasarım tercih edilmelidir.

- Bakım Kolaylığı: Makine parçalarının kolayca bakımı yapılabilmeli ve arıza durumunda hızlı müdahale edilebilmelidir.

Abkant büküm makineleri, modern endüstriyel üretimde çok önemli bir rol oynamaktadır. Doğru makine ve yöntem seçimi, üretim verimliliğini arttırırken, maliyetleri de minimize edecektir. Abkant bükme teknolojisi, hassasiyet ve dayanıklılık arayan şirketler için çok önemli bir çözüm sunar.

EN

EN